今 日 正 文

现代中小工业园区作为国家工业基础发展战略的重要组成部分,面对日益提高和严峻的环保形势,正积极探索一条“投得起,用得好”的高效治理污染的道路。 本文针对化工、医 药、印刷、涂装等 VOCs 排放行业的中小园区,提出 VOCs 集中收集治理的新概念——废气集中处置及资源化利用基础设施。 建立在我方实施的 VOCs 跨区收集和统一燃烧高效率治理的成功案例上——投资和运行费用较单独治理均下降 2/3,本文规划和建立和针对 VOCs 排放中小企业园区的 VOCs 集中处置及资源化利用模型,详细阐述和对比了分散式治理和集中式治理的利弊。在效率相同的前提下,VOCs 集中治理的投资费用和运行费用较分散式均降低 2/3 强。 此外,浓缩的 VOCs 在保障安全的前提下,可用于燃烧后余热回收,转变为一种燃料型资源。 1 中小企业园区 VOCs 治理

挥发性有机物(VOCs, Volatile Organic Compounds)是生成污染物 PM2.5 和臭氧的重要前提,也是我国目前区域复合型空气污染物的主要贡献之一,普遍存在于各个工业行业的排放过程当中。

VOCs 及其形成的二次衍生物普遍具有生物毒性,对人体健康和生态环境带来了极大的负面影响。 至今,中小型园区企业的挥发性有机物的排放和监测也是治理和监管的重点和难点。各地区政府、环保部门和工业园区主管部门长期致力于探索治理效率高、运行成本低、企业负担小和长期运行可靠的解决办法。

本文建立在我们实施过的小型集中处置的成功案例上, 结合现有的 VOCs 治理工艺,从模型上构建了一个 VOCs 集中处置及资源化利用中心,即新型 VOCs 治理的基础设施模型,达到多方受益效果。

2 单厂 VOCs 治理机理和单元

从 VOCs 治理机理上来看,可分为非破坏法和破坏法。非破坏法通过冷凝、物理吸附、 溶剂吸收以及膜分离等方法,去除排放气体中的 VOCs 组分。该方法对于具有回收再利用价值的 VOCs 有一定的优势。否则,积存的废液和危废要额外处理,极大地增加了治理投入和运行成本,并且额外产生安全问题。

破坏法则是利用现有空气中的氧气,通过氧化反应的方式处理 VOCs 生成无害的二氧化碳和水,主要包括生物法、光氧化催化法、低温等离子破坏、 燃烧氧化和催化氧化法等。

VOCs 的集中处置和资源化利用较为复杂:参与治理的 VOCs 种类较多,浓度差异较大;资源化利用需达到一定的浓缩排放浓度。目前技术条件下,生物法、光氧化和催化法、低温等离子法只能对特定成分中低浓度的 VOCs 有一定的去除效率,并且效率不高。此外,催化氧化法面对成分复杂 VOCs 也较难取得较好的治理效率。

因此,作为破坏效率最高,VOCs 去除种类最为齐全的燃烧氧化法必然成为唯一选择。

该工艺条件下,集中收集浓缩后的 VOCs 可以作为一种燃料资源。大部分的 VOCs 超过一定浓度后燃烧是放热过程,可靠条件下可以做到余热回收。考虑到 RTO 自身热回收效率和中小企业排放浓度较低,蓄热式焚烧 (RTO,Regenerative Thermal Oxidizer)和 VOCs 浓缩技术相结合,将是最佳处理工艺组合。

3 跨区 VOCs 治理成功案例和分析

治理单一中小企业或者大风量 VOCs 排风厂房,单独配套 RTO 设备的投入和运行成本均过高。

以下,是参与实施的单 RTO 设备治理跨区厂房 VOCs 并达标排放的成功案例,并对治理效率进行可行性分析和对比投入运行成本。

该项目业主单位为河北地区一家日企,包括三个涂装车间,

一间大物 A(200,000 m³/h, 平均 VOCs 排放浓度为 500 mg/m³)和两间小物 B 和 C(均为 100,000 m³/h,平均 VOCs 排 放浓度为 500 mg/m³)。

以大物 A 为中心,小物 B 距离大物 A 约 200 m,小物 C 处于小物 B 的另一个方向,距离大物 A 约 80 m,并且跨越一条宽为 8 m的公路。依据当时的成熟技术和工艺,需投入 4 套沸石转轮浓缩系统(100,000 m³/h,浓缩比 10:1)以及 3 套 RTO 处理系 统(大物 A:22,000 m³/h;小物 B 和 C:均为 11,000 m³/h)。

采用了集中收集,跨区管道运输浓缩后的 VOCs,统一通过单套大风量 RTO 处理的方案,设计 4 套沸石转轮浓缩系统(100,000 m³/h,浓缩比为 10:1),增加两套浓缩脱附的燃烧器和两套接力风机。在接力风机的保障下,小物B和C浓缩后的VOCs通过螺旋式风管跨区输送,同大物A浓缩后的VOCs 进行混合(风量 40,000 m³/h,平均浓度 5,000 mg/m³),共同汇入一台旋转式 RTO 设备(风 量 45,000 m³/h,VOCs 治理效率大于 97%)进行燃烧处理。该过程可实现余热回收。

综合测算两方案的投入成本和电力、压缩空气、燃气和人力等运营成本,集中收集治理方案的投入和运营成本为分散式方案的 1/3,极大地减轻了企业的负荷。

4 VOCs 集中处置及资源化利用模型

据此成功实例的基础上,结合约有 200 家中小涂装生产企业的工业园区,依据各个企业分布、风量和 VOCs 浓度,设计了“一园一策”的工业园区整体治理解决方案——废气集中 处置及资源化利用中心。

本文中,将提供基础设计方案和参数,建立废气集中处置及资源化利用中心模型,综合对比分散式治理模式和集中收集式治理模式的投入和运行成本。

“一园一策”的工业园区污染物排放具有以下特点:企业工艺相似、排放 VOCs 的成份相同、排放 VOCs 的浓度规律相似;单个工厂的规模较小,产能不固定等。根据排查情况, 设计参数如表 1:

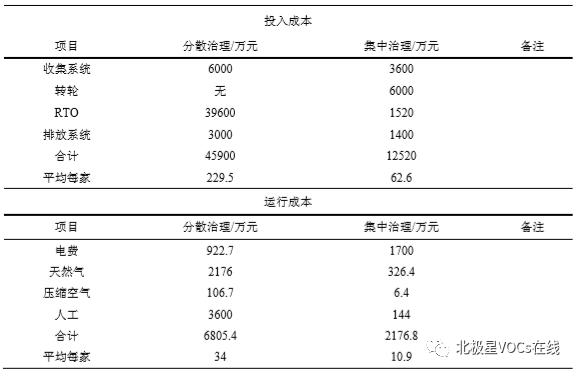

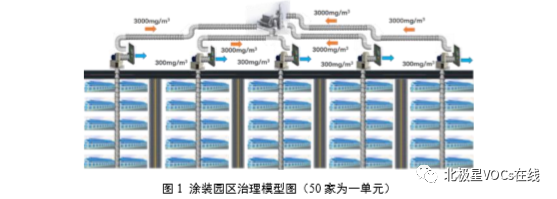

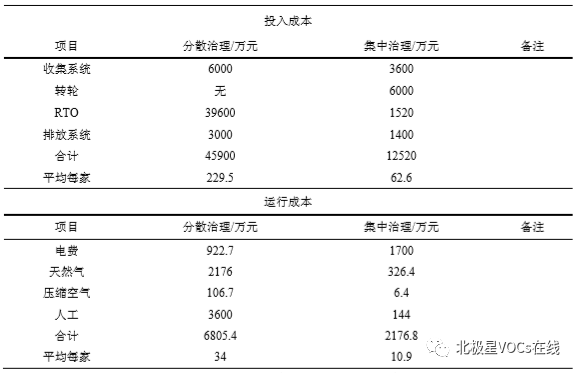

该园区有 200 家企业,园区大小约 4 平方千米,多为中小型涂装企业,废气成分复杂。根据实际情况,设计每家企业平均风量为 10,000m³/h(总计 2,000,000 m³/h),平均废气浓度 300 mg/m³。综合选用“浓缩+RTO”治理工艺,建立模型如图 1 所示: 废气收集端每 10 家企业(每家企业平均风量 10,000 m³/h,平均废气浓度 300 mg/ m³) 汇总到1套100,000 m³/h浓缩转轮。浓缩后废气量为10,000 m³/h,平均废气浓度3000 mg/ m³。5 套浓缩后废气再汇集到 1 套 RTO 治理设备(53,000 m³/h、平均废气浓度 3,000 mg/ m³), 设计处理效率大99%。通过合理布局收集管网,整个园区最终仅需要 4 套 RTO 治理设备 就能满足需求。 本文中,根据图 1 建立废气集中处置及资源化利用中心模型,综合对比分散式治理模式 和集中收集式治理模式的投入和运行成本如表 2 所示(按 200 家企业计算): 表 2 分散和集中治理投入运行成本对比 通过投入成本分析,分散治理由于需要每家企业单独上一套 RTO 设备,所以投入资金明显远大于集中治理。分散治理的收集系统和排放系统投入也明显大于集中治理。尽管集中治理转轮部分增加了部分投入,但总的投入也几乎只有分散治理的四分之一。 所以从投入总体成本上来讲,集中治理平均每家企业投入成本仅为 62.6 万元,远低于分散治理平均每家企业 229.5 万元的投入成本。因此,集中治理明显优于分散治理。 从运行成本上看,集中治理由于管道铺设较长,压损较大,需要额外增加接力风机,造成运行时电费高于分散治理;分散治理的废气热值明显低于浓缩之后的废气热值,造成分散治理需要补充大量天然气;RTO 运行需要有人专业维护,分散治理需要的运维人员远大于集中治理,而且大部分中小企业难以配备专业人员,在培训及安全上也难以保证废气处理设备的正常稳定运行。集中治理平均每家企业运营成本仅为 10.9 万元,远低于分散治理平均每家企业 34.0 万元的运营成本,集中治理也明显优于分散治理。 5 新挑战和新课题 建设废气集中处置及资源化利用“基础设施”,同样面临如政策、融资、规划设计、技术工艺、安全、材料等多方面的挑战。需要强有力的政府机构积极推动,各方有实力的科研单位配合探索,确立新方向、建立新课题,共同整合治理的各个要素,不断优化整体解决方案,最终达到提高园区废气治理效率提高,企业负担降低的效果。 现今,一些发达地区的政府部门已经开始积极探索和施行集中废气治理的方法。 6 总结 目前,如何解决中小企业园区 VOCs 高标准、低投入的综合排放治理仍是难点。随着环保治理的深入和精细化,政府推动、资本撬动、园区托管、企业合作下的组织化、规模化、集中化的新型环保基础设施必将成为多方的共识,最大的发挥产业园区集中带来的优势。 素材来源:北极星VOCs在线